Cet article vous fournit une introduction complète aux exigences du processus de cuisson des circuits imprimés et aux recommandations en matière d'économie d'énergie.Avec la crise énergétique mondiale de plus en plus grave et le renforcement des réglementations environnementales, les fabricants de PCB ont mis en avant des exigences plus élevées en matière de niveau d'économie d'énergie des équipements.La cuisson est un processus important dans le processus de production de PCB.Les applications fréquentes consomment de grandes quantités d’électricité.Par conséquent, la mise à niveau des équipements de cuisson pour améliorer les économies d'énergie est devenue l'un des moyens permettant aux fabricants de cartes PCB d'économiser de l'énergie et de réduire les coûts.

Le processus de cuisson couvre presque tout le processus de production des circuits imprimés PCB.Ce qui suit vous présentera les exigences du processus de cuisson pour la production de circuits imprimés PCB.

1. Les étapes du processus requises pour la cuisson des cartes PBC

1. Le laminage, l'exposition et le brunissage lors de la production de panneaux de couche intérieure nécessitent l'entrée dans la salle de séchage pour la cuisson.

2. Le ciblage, le délignage et le meulage après le laminage sont nécessaires pour éliminer l'humidité, les solvants et les contraintes internes, stabiliser la structure et améliorer l'adhérence, et nécessitent un traitement de cuisson.

3. Le cuivre primaire après perçage doit être cuit pour favoriser la stabilité du processus de galvanoplastie.

4. Le prétraitement, le laminage, l'exposition et le développement dans la production de couches externes nécessitent tous de la chaleur de cuisson pour déclencher des réactions chimiques afin d'améliorer les performances des matériaux et les effets de traitement.

5. L'impression, la pré-cuisson, l'exposition et le développement avant le masque de soudure nécessitent une cuisson pour garantir la stabilité et l'adhérence du matériau du masque de soudure.

6. Le décapage et l'impression avant l'impression du texte nécessitent une cuisson pour favoriser la réaction chimique et la stabilité du matériau.

7. La cuisson après le traitement de surface de l'OSP est cruciale pour la stabilité et l'adhérence des matériaux OSP.

8. Il doit être cuit avant le moulage pour assurer la sécheresse du matériau, améliorer l'adhérence avec d'autres matériaux et assurer l'effet de moulage.

9. Avant le test de la sonde volante, afin d'éviter les faux positifs et les erreurs d'appréciation causées par l'influence de l'humidité, un processus de cuisson est également requis.

10. Le traitement de cuisson avant l'inspection FQC vise à empêcher l'humidité sur la surface ou à l'intérieur de la carte PCB de rendre les résultats des tests inexacts.

2. Le processus de cuisson est généralement divisé en deux étapes : cuisson à haute température et cuisson à basse température :

1. La température de cuisson à haute température est généralement contrôlée à environ 110°C.°C, et la durée est d'environ 1,5 à 4 heures ;

2. La température de cuisson à basse température est généralement contrôlée à environ 70°C.°C, et la durée peut aller de 3 à 16 heures.

3. Pendant le processus de cuisson des circuits imprimés, l'équipement de cuisson et de séchage suivant doit être utilisé :

Four tunnel vertical à économie d'énergie, ligne de production de cuisson à cycle entièrement automatique, four tunnel infrarouge et autres équipements de four à circuits imprimés.

Différentes formes d'équipement de four à PCB sont utilisées pour différents besoins de cuisson, tels que : le bouchage des trous de carte PCB, la cuisson par sérigraphie de masque de soudure, qui nécessite des opérations automatisées à grand volume.Les fours tunnel à économie d'énergie sont souvent utilisés pour économiser beaucoup de main d'œuvre et de ressources matérielles tout en atteignant un rendement élevé.Une opération de cuisson efficace, une efficacité thermique élevée et un taux d'utilisation de l'énergie, économiques et respectueux de l'environnement, sont largement utilisés dans l'industrie des circuits imprimés pour la pré-cuisson des masques de soudure et la post-cuisson des textes des cartes PCB ;Deuxièmement, il est davantage utilisé pour la cuisson et le séchage de l'humidité et des contraintes internes des cartes PCB.Il s'agit d'un four vertical à circulation d'air chaud avec un coût d'équipement inférieur, un faible encombrement et adapté à la cuisson flexible multicouche.

4. Solutions de cuisson de circuits imprimés PCB, recommandations d'équipement de four :

En résumé, c'est une tendance inévitable selon laquelle les fabricants de circuits imprimés ont des exigences de plus en plus élevées en matière de niveaux d'économie d'énergie pour les équipements.Il s'agit d'une direction très importante pour améliorer les niveaux d'économie d'énergie, réduire les coûts et améliorer l'efficacité de la production en modernisant ou en remplaçant les équipements du processus de cuisson.Les fours tunnel à économie d'énergie présentent les avantages d'économie d'énergie, de protection de l'environnement et de rendement élevé, et sont actuellement largement utilisés.Deuxièmement, les fours à circulation d'air chaud présentent des avantages uniques dans les cartes de circuits imprimés haut de gamme qui nécessitent une cuisson de haute précision et propre, comme les cartes de support IC.De plus, ils disposent également de rayons infrarouges.Les fours tunnels et autres équipements de fours sont actuellement des solutions de séchage et de durcissement relativement matures.

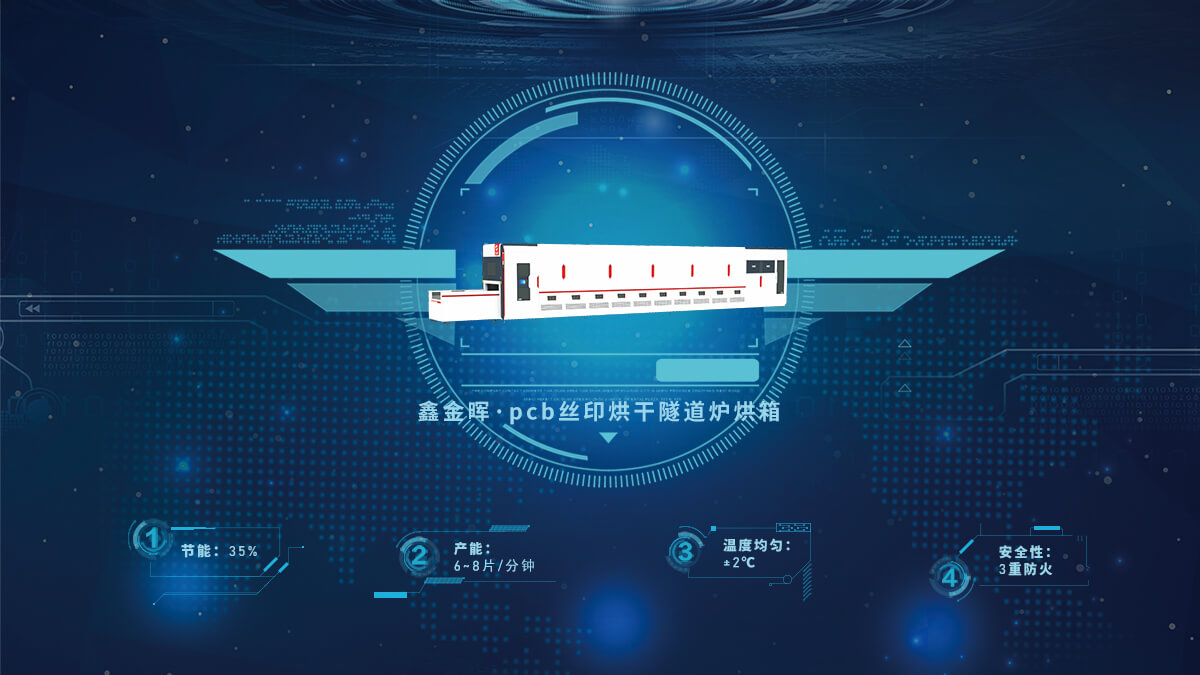

En tant que leader en matière d'économie d'énergie, Xinjinhui innove continuellement et réalise une révolution en matière d'efficacité.En 2013, la société a lancé le four tunnel de sérigraphie de type tunnel de post-cuisson de texte PCB de première génération, qui a amélioré les performances d'économie d'énergie de 20 % par rapport aux équipements traditionnels.En 2018, la société a en outre lancé le four tunnel de post-cuisson de texte PCB de deuxième génération, qui a réalisé une amélioration révolutionnaire de 35 % en termes d'économie d'énergie par rapport à la première génération.En 2023, grâce à la recherche et au développement réussis d'un certain nombre de brevets d'invention et de technologies innovantes, le niveau d'économie d'énergie de l'entreprise a augmenté jusqu'à 55 % par rapport à la première génération et a été favorisé par de nombreuses 100 plus grandes entreprises du secteur des PCB. l'industrie, y compris Jingwang Electronics.Ces entreprises ont été invitées par Xin Jinhui à visiter et à communiquer avec les panneaux de test de l'usine.À l'avenir, Xinjinhui lancera également davantage d'équipements de haute technologie.Restez à l’écoute et vous êtes également invités à nous appeler pour une consultation et à prendre rendez-vous pour nous rendre visite pour une communication en face à face.

Heure de publication : 11 mars 2024